Ressourcenschonend, sparsam und ästhetisch: das ist das Zollingerdach. Der Bauweise für gekrümmte Holzdächer wird an der HTWK neues Leben eingehaucht

Autorin: Katrin Haase

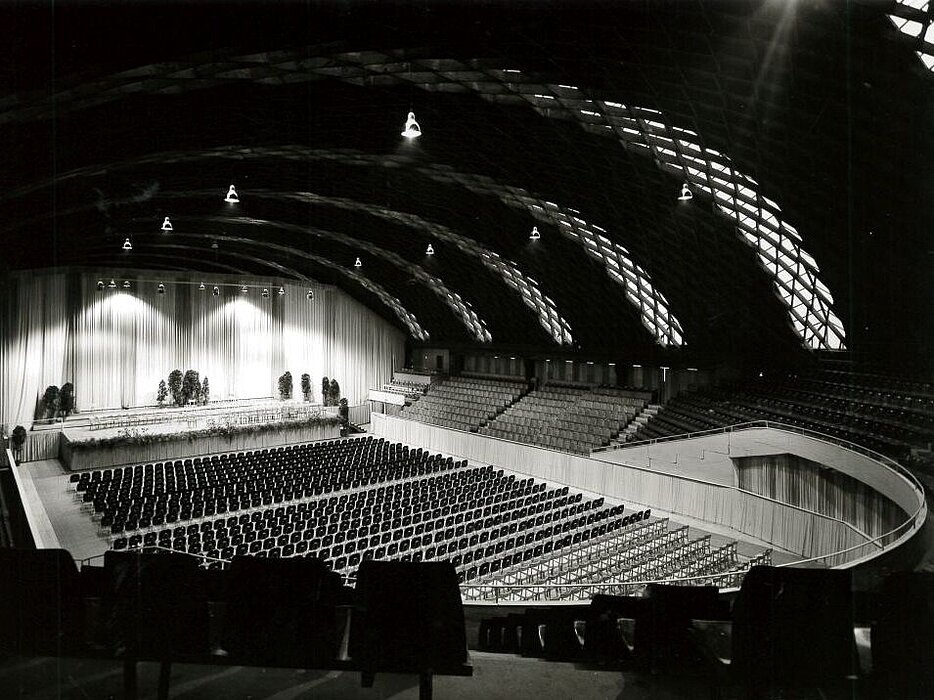

In Zeiten von Krisen sind wir besonders gefordert umzudenken, um neue Wege und Möglichkeiten zu erschließen. So regte das Ende des Ersten Weltkriegs und die damalige Material- und Wohnungsnot den Merseburger Stadtbaurat Friedrich Zollinger dazu an, eine besonders materialeffiziente Dachbauweise zu entwickeln. Das Resultat war eine gekrümmte, freitragende Dachkonstruktion aus kurzen Hölzern, heute bekannt als Zollingerdach. Damit wurden bis 1928 mehr als 1.000 Häuser und Hallen allein in Deutschland überdacht.

Vom Staunen zum Forschen

Wer in einem Gebäude mit Zollingerdach den Blick nach oben wendet, staunt über die wabenförmige, regel-mäßige Ästhetik der Lamellen, die das Dach stützen. So erging es auch Alexander Stahr, als er im Januar 2014 das erste Mal die Kunstgalerie Mutter Fourage in Berlin-Wannsee betrat und das Scheunendach des ehemaligen Hofguts bestaunte. Der Professor für Tragwerkslehre an der HTWK Leipzig beschloss, sich mit seinen Studierenden und der interdisziplinären Forschungsgruppe FLEX – ein Akronym aus den Begriffen Forschung, Lehre und Experiment – dem Zollingerdach zu widmen. Warum ist diese Bauweise heute so gut wie verschwunden, wenn sie doch so sparsam war? Was können wir heute, was Zollinger damals noch nicht konnte?

Diesen Fragen ging Stahr zunächst in wöchentlichen Meetings mit Bauingenieur- und Architekturstudierenden nach. Schnell kam die Frage nach der Geometrie auf. Es wurde gelesen, getüftelt und programmiert, bis das Prinzip entschlüsselt war. „Die Besonderheit ist der Zuschnitt der Lamellen. Sie sind nicht rechtwinklig, sondern an beiden Enden windschief und an den Oberseiten kreisbogenförmig zugeschnitten. Daraus ergibt sich ein gekrümmtes Dach. Diese Geometrie ist alles andere als trivial“, so Stahr. Die Studierenden rechneten, sägten, bauten Modelle, machten Belastungstests und verbesserten Details, bis ein großmaßstäbliches Modell fertig war. Das 5 Meter lange, 3 Meter breite und 2 Meter hohe Modell präsentierte das FLEX-Team im Jahr 2016 auf der Denkmal-Messe in Leipzig und erhielt dafür eine Goldmedaille für herausragende Leistungen in der Denkmalpflege in Europa.

Vor- und Nachteile

„Das Zollingerdach spart 30 bis 40 Prozent Holz im Vergleich zu anderen Dachstuhl- und Hallendachkonstruktionen aus Brettschichtholz“, erläutert Cristoph Dijoux einige Vorteile des Dachs. Noch dazu habe es eine einmalige Ästhetik, eine sehr gute Klimabilanz und bestehe im Kern aus zwei standardisierten Bauteilen. „Es gibt nur zwei Typen Lamellen, die spiegelverkehrt sind, ähnlich wie ein rechter und ein linker Schuh“, so der Bauingenieur weiter. Dijoux war einer der Studierenden, die gemeinsam mit Alexander Stahr das erste Zollingerdachmodell bauten. Als wissenschaftlicher Mitarbeiter beschäftigt sich Dijoux intensiv mit der Dachkonstruktion. In seiner Doktorarbeit untersucht er, wie die Montage von gekrümmten Holzkonstruktionen grundlegend vereinfacht werden kann.

Denn wo Licht ist, ist auch Schatten. Soll heißen, die wirtschaftlichen und technischen Nachteile der historischen Bauweise waren gravierend: Der Aufbau dauerte lang, blockierte wertvolle Zeit auf der Baustelle und trieb damit die Kosten in die Höhe. Außerdem gab es nur acht feste Dachgrößen, die nicht flexibel anpassbar waren. Problematisch insbesondere bei weitspannenden Hallendächern: An den Knotenpunkten, wo die Lamellen miteinander verbunden sind, verschob sich die Konstruktion über die Jahrzehnte im Millimeter-Bereich. Die Dächer verformten sich und sackten allmählich ab. So musste beispielsweise das 36 Meter überspannende Zollingerdach der Münsterland-Halle in Münster nur 34 Jahre nach seiner Errichtung grundhaft saniert werden.

Die moderne Lösung

Alexander Stahr und sein Team haben auf zwei Ebenen Abhilfe geschaffen: in der vereinfachten Herstellung und in der verbesserten Mechanik. Sie analysierten, welche Kräfte das Dach verformen und entwickelten als Lösung den Mikroversatzknoten. Primär sorgen nun zwei minimale Einschnitte in den Lamellen, sogenannte Kerven, sowie leicht modifizierte Stirnflächenzuschnitte an den Brettenden dafür, dass die Kräfte direkt von Holz zu Holz übertragen werden. Die Tragfähigkeit des Verbindungsknotens kann dadurch – bei gleichzeitig signifikanter Verringerung der Verformungen – nahezu verdoppelt werden.

Neben diesem neuen konstruktiven Detail sind es vor allem die Möglichkeiten der Digitalisierung, die dem Zollingerdach zu einem Comeback verhelfen sollen. Jeder Arbeitsschritt – von der ersten Idee bis zur Umsetzung auf der Baustelle – kann davon profitieren, beginnend bei der Planung mithilfe parametrischer Entwurfswerkzeuge. Algorithmen definieren dabei, wie sich durch die Änderung verschiedener Parameter – Spannweite, Länge und Dachkrümmung – die Geometrie der Lamelle verändert. Diese Daten werden dann direkt an die Maschinen für den Zuschnitt weitergereicht: „Heutzutage gibt es computergesteuerte Abbundmaschinen, die Lamellen perfekt und zehntelmillimetergenau zuschneiden. Das verbessert die statische Berechenbarkeit und reduziert den Wartungsaufwand des Dachs ungemein“, so Stahr.

Die Maschinen können die fertigen Bauteile bereits in der richtigen Reihenfolge stapeln – eine enorme Zeitersparnis beim Aufbau des Dachs. Statt mehrere Wochen dauert dieser nun wenige Tage. Der Aufbau ist so einfach, dass selbst Laien mit anpacken könnten. „Noch schneller kann es durch vorgefertigte Segmente gehen, bei denen einige Lamellen bereits miteinander verbaut zur Baustelle geliefert werden“, ergänzt der Architekt Martin Dembski von der Forschungsgruppe FLEX. Die halbrunden Bögen müssen dann nur noch durch Kräne aufs Dach gehoben und miteinander verbunden werden.

Während Zollinger in nächtelanger Arbeit die Statik seines Dachs berechnete und dabei zahlreiche Faktoren einbeziehen musste, berechnen heute Computer Zahlenkolonnen schneller und sicherer. Dadurch können viel kompliziertere und individuellere Projekte umgesetzt werden als zu Zollingers Zeiten. „Kostensenkung trotz Einzelteilfertigung – darin liegt für die Baubranche das Potenzial der Digitalisierung“, ist Stahr überzeugt. Dieser Kerngedanke müsse sich nur noch durchsetzen. „Dank unserer Forschungen ermitteln wir nun in einem System die Geometrie, Statik und Wirtschaftlichkeit. Die Informationen kommen am Ende maschinenlesbar heraus, und schon startet der Fertigungsprozess.“

Perspektivisch ist es denkbar, dass schlechte Hölzer oder fehlerhafte Lamellen mit Hilfe künstlicher Intelligenz automatisch aussortiert werden – technisch wäre das durchaus möglich. Im Labor können die Forscher das nur teilweise simulieren, so Stahr: „Wir sind noch nicht am Ziel. Wenn das moderne Zollingerdach wirtschaftlich konkurrenzfähig werden soll, dann braucht es eine automatisierte Fertigung. Wir brauchen also jemanden, der Geld in die Hand nimmt und an die Idee glaubt.“ Dafür habe er seine Fühler in viele Richtungen ausgestreckt. Ziel ist es, einerseits Partner in der Holzwirtschaft zu finden, die in solche Maschinen investieren, und andererseits Bauherren, die ein neues Gebäude mit dem verbesserten Zollingerdach bauen wollen.

Potenziale

Bisher werden für Neubauten vor allem Beton und Stahl genutzt. Für ihre Herstellung wird viel Energie verwendet und viel CO₂ produziert. Holz dagegen ist weltweit verfügbar, wächst ständig nach, bindet CO₂ und ist einfach im Umgang. Die Nachfrage wird steigen, prognostiziert Stahr: „Seit dem Beginn unserer Forschung zum Zollingerdach hat sich die politische Situation schon deutlich verändert. Während eine CO₂-Bepreisung lange ein eher wissenschaftlich diskutiertes Thema war, wurde sie kürzlich ins Klimapaket der Bundesregierung aufgenommen. Es ist davon auszugehen, dass das Bauen mit Holz auch dadurch eine Renaissance erleben wird.“ Schon jetzt ist zu spüren, dass das Thema Nachhaltigkeit beim Hausbau an Relevanz gewinnt. Vor diesem Hintergrund scheint die bald hundert Jahre alte Bautechnik von Zollinger fast visionär. Die Digitalisierung könnte ihr zu einem Comeback verhelfen.

Prof. Dr. Alexander Stahr

(*1973) ist seit 2010 Professor für Tragwerkslehre an der Fakultät Architektur und Sozialwissen-schaften der HTWK Leipzig. 2013 gründete der promovierte Bauingenieur die Forschungsgruppe FLEX (Forschung. Lehre. Experiment) an der HTWK Leipzig. Schwerpunkt ist die Entwicklung digitaler Werkzeuge für materialeffiziente, gekrümmte Konstruktionen mit individueller Geometrie und deren Prototypenbau.

Dieser Text erschien zuerst im Forschungsmagazin Einblicke 2019 der HTWK Leipzig. Hier können Sie das Magazin digital lesen oder kostenfrei abonnieren.