Im März 2025 traf das erste Großforschungsgerät für den 3D-Druck-Bereich Pulverrheologie im Rahmen der DFG-Großgeräteförderung an der HTWK Leipzig ein

In der additiven Fertigung spielen pulverbasierte Verfahren eine zentrale Rolle. Dabei wird das Pulver schichtweise durch Rollen oder Rakeln aufgebracht, um dreidimensionale Strukturen zu erzeugen. Die einzelnen Schichten werden entweder durch ein Bindemittel oder durch einen externen Energieeintrag wie Wärme oder Strahlung miteinander verschmolzen.

Ein neues Großforschungsgerät ermöglicht der HTWK Leipzig nun, diese Pulver genauer zu analysieren: „Wir untersuchen Prozesse, bei denen das Pulver nicht nur als Baumaterial dient, sondern auch funktionale Eigenschaften besitzt. Zusätzliche Funktionen wie elektrische Leitfähigkeit können wir gezielt über einen Druckkopf einbringen. Dadurch eröffnen sich neue Möglichkeiten für die Herstellung multimaterialer und multifunktionaler Bauteile“, erklärt Ingo Reinhold, Professor für Beschichtungsprozesse an der HTWK Leipzig.

Um neuartige funktionale, 3D-gedruckte Materialien und Bauteile in einem vielfältigen und interdisziplinären Konsortium zu erforschen, bildete sich an der HTWK Leipzig der Forschungsbereich Multimaterial-AM heraus. In diesem bündeln Professoren aus den Fakultäten Informatik und Medien sowie Ingenieurwissenschaften ihre Kompetenzen. 2023 beantragten sie bei der Deutschen Forschungsgemeinschaft (DFG) eine Großgeräteförderung. Mit Erfolg: Als eine von 16 Hochschulen erhielt die HTWK Leipzig ab Januar 2024 eine Finanzierung in Höhe von rund 1,2 Millionen Euro für Technik, um den 3D-Druck weiter zu erforschen. Zu den neuen Geräten gehören zwei 3D-Drucker und die nun eingetroffene Pulverscherzelle.

Neue Pulverscherzelle in Betrieb

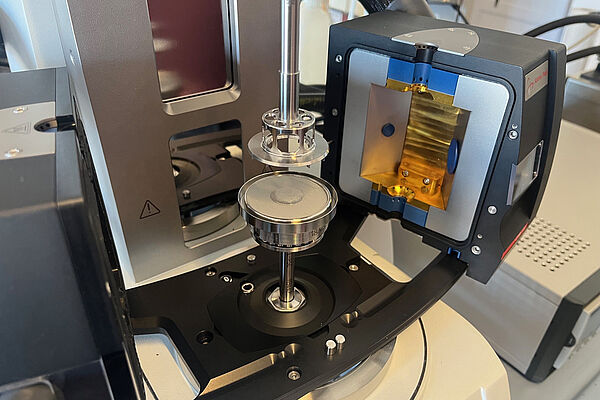

Die Pulverscherzelle, ein Analyse-Gerät zur Bestimmung von Fließeigenschaften, ist Anfang März 2025 angekommen und in Betrieb genommen worden: „Mit dem Präzisionsrheometer von Anton Paar analysieren wir den Fluss von Pulvermaterialien in einer kontrollierten Temperatur- und Feuchteumgebung, um die Geschwindigkeit und Präzision der Prozesse weiter zu optimieren“, erklärt Reinhold.

Die Pulverscherzelle ermöglicht hochpräzise Rheologiemessungen im Temperaturbereich von 5 bis 120 Grad Celsius und bei einer relativen Luftfeuchtigkeit von 5 bis 95 Prozent. Mit ihr lassen sich wichtige Parameter wie Kohäsion, Fließgrenze und Wandreibungseffekte ermitteln. Das ist besonders relevant für den High-Speed-Sintering-Druckprozess, bei dem unter anderem wasserbasierte Inkjet-Tinten eingesetzt werden. Der freigesetzte Wasseranteil kann die Fließfähigkeit des Pulvers erheblich verändern und damit die Dichte sowie die Qualität der gedruckten Bauteile beeinflussen. „Durch diese Messungen können wir gemeinsam mit unseren Partnern in der Materialforschung den Druckprozess gezielt analysieren und optimieren.“

In einer ersten Messreihe widmeten sich Reinhold und sein Team dem Alterungsverhalten von PA12-Pulvern aus dem Selective Laser Sintering (SLS). Reinhold: „Dabei konnten wir nachweisen, dass die Alterung zu einer Erhöhung der Kohäsion, also dem Zusammenhalt, führt, was die Verarbeitbarkeit mehrfach genutzter Pulver erschwert. Gleichzeitig bieten die Messdaten uns eine Grundlage, um die Wiederverwendbarkeit der Pulver gezielt zu verbessern und den notwendigen Auffrischungsgrad der Pulvermischungen zu minimieren. Zusätzlich kann die Temperatur- und Feuchteregelung auch für Versuche mit Kegel-Platte-Geometrie oder Torsion genutzt werden, um Materialkennwerte von Pasten oder Polymeren bei den entsprechenden Umgebungsparametern zu ermitteln.“

Weitere 3D-Drucker werden noch geliefert

Voraussichtlich im Sommer 2025 sollen auch die beiden neuen 3D-Drucker eintreffen. Der Drucker mit Powderbed-Fusion/IR-3D-Drucksystem kann verschiedene Pulver und Tinten durch Wärmestrahlung miteinander verschmelzen und neben der mechanischen Funktion des Bauteils auch lokal Eigenschaften definiert verändern. So können Forschende beispielsweise mit Nanopartikeln elektrische Leiter oder Sensorik in mechanische Strukturen einbringen.

Ein weiterer 3D-Drucker ist für medizinische Anwendungen vorgesehen. Er ermöglicht das Drucken komplexer Materialkombinationen in Granulat- oder Pastenform, die über die verschiedenen Druckköpfe eingespeist werden. Biomedizinerinnen und Biomedizinern erlaubt das Verfahren zum Beispiel, Knochenimplantaten Arzneimittel beizugeben, damit diese vom Körper besser angenommen werden.

Hintergrund zum Forschungsbereich Multimaterial-AM

Der Forschungsbereich Multimaterial-AM verbindet das fakultätsübergreifende Leipzig Center of Materials Science mit dem Institute for Printing, Packaging und Processing (iP3) an der Fakultät für Informatik und Medien, das bereits seit Jahren die Anwendung additiver Fertigungsverfahren im Rahmen der klassischen Druck- und Verpackungstechnik erforscht.<s> </s>